0引言

宽叶片螺旋钻杆为煤矿井下煤层钻孔中最常用的钻具之一。该钻杆的钻进技术是根据螺旋叶片连续排渣的机理,在突出松软煤层中钻进瓦斯抽放孔的钻进技术,由于其使用了螺旋压风干式排渣,利用这种钻进技术和工艺进行松软煤层瓦斯抽排放孔的钻进,能够使孔内瓦斯得以逐步释放,从而有效地防止喷孔,保证成孔率。宽叶片螺旋钻杆具有综合力学性能高、排粉能力好、孔内事故处理能力强等特点,通过煤矿用全液压钻机卡盘与夹持器协调工作进行钻进,无需增加任何辅助设备,操作简单,工人劳动强度低。

原传统行业大都采用与钻杆外圆尺寸相近的数种规格芯棒,通过在芯棒外圆绕制螺旋叶片,因每批次叶片材料含碳量不同,绕制后螺旋叶片回弹、螺距变化。当与钻杆组焊时,螺旋叶片内圆与钻杆外圆配合间隙较大,给焊接带来诸多质量问题。采用手工电弧焊接螺旋叶片,生产效率低下,产品质量不稳,如:咬边、未焊透、未熔合、夹渣等缺陷,导致钻杆无规律断裂。

如何提高宽叶片螺旋钻干加工效率,保证产品质量,降低成本是现阶段急需解决的重要课题。

1宽叶片螺旋钻杆加工工艺技术研究

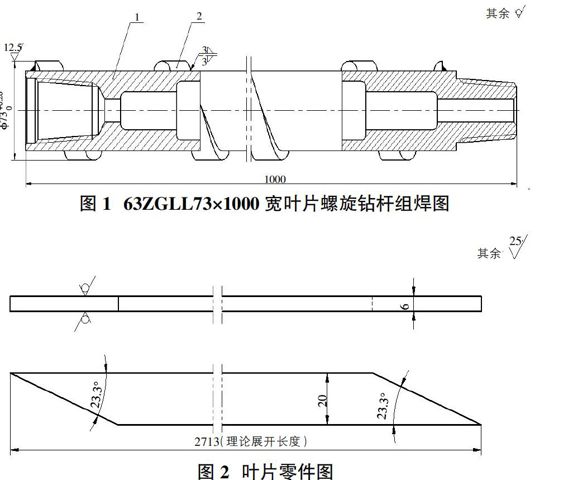

目前重庆院设计的宽叶片螺旋钻杆外径尺寸为Φ73、Φ89,长度尺寸为550、600、800、1000、1500。以使用量最大的63ZGLL73×1000宽叶片螺旋钻杆为例,进行具体的加工工艺技术研究。63ZGLL73×1000宽叶片螺旋钻杆由63ZG1000光钻杆在外圆绕制了螺旋叶片,通过双面焊将螺旋叶片与钻杆固定,其设计图样见图1。

1.1叶片下料工艺

根据Φ63宽叶片螺旋钻杆的订单数量,确定叶片的下料方式有2种:一类是小批量生产螺旋钻杆,叶片采用剪板下料法;二类是大批量生产,叶片采用钢带开模法。具体加工工艺流程如下所示:

小批量:剪(剪钢板)→校直→剪斜角→对接焊→预弯→待焊

大批量:剪(将钢带一分为二)→剪斜角→预弯→待焊

1.1.1叶片小批量加工

根据上述叶片生产流程图可知,当采用小批量生产时,需要考虑以下因素:

①剪板下料需要保证叶片的宽度尺寸20,上偏差为+0.5,下偏差为0,剪切面与宽度方向基本垂直;

②叶片剪切后发生了弯曲、扭曲变形,需校直,采用卷板机校直;

③因剪板机行程的影响,1000mm、1500mm长的宽叶片螺旋钻杆其叶片下料尺寸均在3m以上,超出机床行程,故叶片分段剪切后需采用对接焊满足加工需要;

④小批量生产宽叶片螺旋钻杆,为便于绕制螺旋叶片,叶片端头需使用预成型工装预弯。

1.1.1.1剪

为了保证加工质量,液压式剪板机剪切叶片注意事项:

①根据不同的叶片厚度尺寸,剪板机上下剪刃的间隙根据所剪切材料厚度不同需调整至不同的间隙,一般以材料厚度的10%为间隙,用塞尺检查间隙值。

②调整压料缸的压力,防止板料在剪切过程中移动。

③后挡料用于板料定位,位置由电机进行调节;通过调节后挡料的直线度(小于0.5mm)及距刃口的距离(20mm),保证剪切叶片的宽度尺寸。

④刃口应保持锋利,如刃口变钝、崩裂应刃磨或更换。

⑤剪切叶片时,由2人协调送料,保证钢板两端均紧靠后挡料板,控制尺寸精度、取料等。

1.1.1.2校直

由于钢板在剪切过程中受剪刀的挤压产生弯曲变形及剪切变形,影响螺旋叶片的成形质量,故需将叶片校直。采用机械校正的方法,即卷板机校直。

该方法生产效率高,工人劳动强度小,叶片校得很直(卷板机机身应沉于地下)。

1.1.1.3剪斜角

根据宽叶片螺旋钻杆组焊图可知,螺旋钻杆叶片起始端头有斜角,为便于后续加工,该斜角需在绕制螺旋叶片之前加工,即采用剪板机剪切斜角23.3°。通过定位块定位,将叶片端头置于上下剪刀处,点动开关执行剪切。

1.1.1.4对接焊

1m、1.5m长的宽叶片螺旋钻杆所需叶片长度均在3m以上,超过剪板机行程,分段剪切下料,故剪板下料后需采用对接焊工装来满足生产。考虑到对接焊的实际焊接情况,焊前需将两对接焊的叶片端头开Y型坡口,以此将叶片焊牢。其对接焊工装如图4所示,焊后需将叶片焊缝处打磨光整,以便顺利通过绕螺旋叶片工装。

1.1.1.5预弯

为了便于绕制螺旋叶片,需要考虑叶片端头的加工方式,即采用预弯,经过分析论证后得出,如采用液压弯曲模具预弯,设计较复杂,成本较高,故在压力机上采用预成型工装实现叶片端头的预弯,预成型工装见图5。

1.1.2叶片大批量加工

大批量生产螺旋钻杆,叶片采用钢带开模法,该方法的优点是:

①可以根据需要定制叶片宽度及长度尺寸;

②宽度及长度尺寸精确;

③叶片平直;

④避免了剪切产生的加工硬化。

1.1.2.1剪

本工序是根据叶片下料长度尺寸,叶片通过卷尺测量,划线后在剪板机上一分为二。

1.1.2.2剪斜角

同叶片小批量加工。

1.1.2.3预弯

同叶片小批量加工。

1.2螺旋叶片绕制工艺技术研究

经过对宽叶片螺旋钻杆外形结构的分析和实验论证,得出下述螺旋叶片绕制加工工艺流程,满足加工需要,即:绕制螺旋叶片→切除(多余叶片)。

1.2.1绕制螺旋叶片

根据63ZGLL73×1000宽叶片螺旋钻杆外形结构,螺距P=80,分析可知采用车床上绕制螺旋叶片,要控制螺旋叶片的成型、螺距、叶片的贴合度,可通过以下工装来控制。

1.2.1.1限位芯轴

限位芯轴的作用:

①保证叶片斜角端距母扣端面尺寸6,使三爪有夹持位置;

②防止绕制螺旋叶片时钻杆打滑;

③使用限位芯轴便于钻杆装卸;

④防止三爪将母接头装夹变形。

1.2.1.2绕螺旋叶片工装

①绕螺旋叶片工装的作用如下:

1)控制螺旋叶片的成型;

2)控制螺旋叶片与钻杆的贴合度;

3)控制螺旋叶片螺距值;

4)便于自动焊接。

②螺旋升角的计算及选取。

根据螺旋叶片成型原理可知,螺距值P=80、D1=63、D2=75,螺旋升角为θ1、θ2;

③限位块材料及工作部分尺寸的确定。

为了提高限位块的耐磨性及疲劳强度,并同时保持心部原材料所具有的韧性,故采用低合金结构钢20CrMnTi渗碳淬火处理,渗碳层深度0.8-1.2mm,表面硬度HRC58-64。

绕螺旋叶片工装采用了表1(单位mm)中的三组数据进行了试制加工螺旋叶片。

经实践证明,采用第3组数据满足使用要求。

1.2.2切除(多余叶片)

因绕制螺旋叶片后出现了多余的叶片,为了不影响后续工作,故需切除,通过比较分析,选择砂轮机打磨。

打磨要求:

①打磨面基本与钻杆外圆垂直;

②防止打磨到钻杆;

③保证距公接头端面尺寸9mm。

1.3螺旋叶片组合焊接工艺研究

根据前期的准备工作及现场工艺性试验,确定组合焊接工艺路线如下:除锈→自动焊接→补焊。

1.3.1除锈

通过前期的试制工作,发现自动焊接螺旋叶片时,焊缝在钢管外圆侧成形差、咬边严重。通过分析实验验证,发现将钢管外圆表面除锈后焊缝成形良好,目前有以下两种方案可以除锈。

①宽叶片螺旋钻杆除锈辅具除锈,见图8所示。

本方案的优点是:工人操作简单、除锈效率高;缺点是:产生较大的扬尘、对钢管表面的铁锈凹坑不能彻底去除,焊缝质量欠佳。

②焊接变位机夹持钻杆用砂轮机打磨除锈。

将待加工钻杆通过同型号公扣在焊接变位机上固定,脚踏开关旋转主轴,工人手持角磨机打磨叶片两侧焊道,要求焊道宽度在5-6mm,钻杆外圆表面的铁锈除尽即可。通过该方案的试制,在自动焊接的过程中,焊缝成形很好,无咬边等焊接缺陷产生,故采用本方案对钻杆焊道除锈。

1.3.2自动焊接螺旋叶片

根据以往外协单位生产及矿上使用情况,通过手工电弧焊接螺旋叶片,焊接生产效率低、焊缝咬边严重、钻杆断裂事故较多,在这种产品质量不稳定的情况下,为了提高生产效率及控制产品质量,开发了宽叶片螺旋钻杆叶片焊接专机,此工艺方法比手工焊接效率提高5倍以上。

①螺旋叶片焊接专机主要组成部分及示意总图。

宽叶片螺旋钻杆焊接专机主要组成部分为:C618普车结构、数控部分、焊接工装、弧焊电源、送丝机构、焊炬、供气系统等组成。

②焊接参数。

根据前期专机调试及宽叶片螺旋钻杆试制,焊接参数决定焊缝成形及焊接质量。表2列出了国产熔化极气体保护焊试制时自动焊接参数。

结合宽叶片螺旋钻杆现场试制情况,选取表3数据为实际生产用参数。

③焊接程序。

本机采用了鑫科瑞数控系统控制主轴的旋转运动与丝杠的回转运动,通过控制双方的运动来达成空间螺旋轨迹,在通过辅助指令控制两焊枪的启停,进行焊接。现以63ZGLL73×1000宽叶片螺旋钻杆分段焊接为例,其焊接程序片段如下:

1.4补焊

因绕叶片工装的限制和靠模的影响,自动焊后需人工补焊;钻杆公母扣处叶片两侧需全部焊牢,有焊接缺陷的需要补焊。焊后不能及时回火的钻杆,需埋入保温材料中保温12小时及以上,钻杆最上层珍珠粉覆盖层厚不小于10cm。

1.5回火

回火过程:将钻杆整体送入箱式回火炉中,整齐叠放完毕后进行回火,回火温度为560±10°C,保温150min。回火前注意钻杆的摆放不能过密,要让处于中间位置的钻杆也能充分回火。钻杆回火后获得索氏体组织,以此将钻杆的强度、塑性、韧性都提高,具有较好的机械性能。

1.6打磨

因自动焊接、补焊及回火后钻杆表面产生很多氧化皮、飞溅,为了便于喷漆,故需对螺旋钻杆外圆表面去除焊接飞溅、焊渣、氧化皮。

1.7车

宽叶片螺旋钻杆外圆与煤矿液压钻机卡盘及夹持器配套使用,所以在绕制螺旋叶片后钻杆外圆尺寸偏大,需要在车床上使用夹紧套夹紧公接头外圆,伞型顶尖顶住钻杆母接头内孔,锁紧顶尖。车削螺旋叶片外圆达图示尺寸。

1.8漆

油漆涂装是一种在物体表面上,通过刷、喷、浸或电沉击等方法,生成一层或多层有机覆盖层的工艺方法。油漆涂装的目的主要是表面装饰、表面保护等用途。故需对钻杆表面喷黑漆处理。

2质量控制措施

为避免宽叶片螺旋钻杆过早断裂,提高使用寿命及减低成本,采取以下方法保证宽叶片螺旋钻杆的焊接加工质量:

①补焊后及时回火,回火温度控制在560±10℃。

②对入厂钢管进行裂纹缺陷抽样检测。

③避免焊缝有咬边、焊不透、夹渣等焊接缺陷。

④为了增强钻杆的强度,自动焊接焊缝避免焊偏,同时检测焊缝的尺寸对钻杆强度的影响,通过力学实验选择合理的焊接尺寸。

⑤各种宽叶片螺旋钻杆必须与煤矿液压钻机配套使用。

⑥对断裂处钻杆,线切割磨削后进行金相分析,得出钻杆性能差异的根本原因。

⑦考虑新工艺,如螺纹端渗氮处理等工艺方法,提高钻杆使用寿命。

3结语

通过研究宽叶片螺旋钻杆的加工工艺,对试制的钻杆进行金相组织分析、断裂分析及现场工艺性试验,结果表明:钻杆的试制工艺合理,抗扭强度达到了设计要求,采用车床绕制螺旋叶片后进行自动焊接工艺流程加工的钻杆抗扭强度更高,性能更加稳定,钻杆在钻进松软煤层时钻进效率更高,使用效果更好。

参考文献:

[1]唐大勇.突出松软煤层钻机螺旋钻杆的参数设计[J].矿山机械,2008(05).

[2]杜安平.螺旋钻杆设计参数的计算方法与试验验证[J].煤炭工程师,1995(06).

[3]徐三明,吴自立.煤电钻用螺旋钻杆合理螺旋升角的探讨[J].煤炭工程师,1995(05).

[4]周同利,孟华.螺旋叶片新型制作方法推广应用[J].通用机械,2007(10).

[5]冯广亮,白银山.螺旋叶片的几种成形方法[J].煤矿机械,2006(9).

[6]刘飞龙,张铜杰.新型喷浆机螺旋叶片的制造[J].机械工程师,2013(9).

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)