高文生,刘金砺,赵晓光,邱明兵

(中国建筑科学研究院 地基基础研究所,北京 100013)

摘 要:当前我国预应力混凝土管桩的工程应用发展迅速、量大面广,有关管桩的承载特性、设计、施工、检测等工作应引起重视。总结分析了当前预应力混凝土管桩的发展历史、应用现状及其工程应用中常遇到的问题,结合相关国家规范、行业标准及工程实测资料,针对预应力混凝土管桩的适用条件、承载性状、施工质量控制等问题进行深入对比分析。通过具体工程实例,总结了预应力混凝土管桩工程应用中的注意事项,给出了减少管桩工程质量事故的预防措施,并对工程中如何安全适用、经济合理地应用预应力混凝土管桩提出建议。

关 键 词:预应力混凝土管桩;承载性状;工程应用

1 引 言

1894年,Hennenbigue发明了预制混凝土桩。1967-1970年,日本开发了预应力高强混凝土离心管桩(简称PHC管桩)。1944年,我国开始生产离心钢筋混凝土管桩(RC桩)。20世纪60年代,铁道部丰台桥梁厂研制开发了预应力钢筋混凝土管桩(PC桩)[1]。1987年,原交通部三航局混凝土制品厂全套引进了日本生产预应力高强管桩(PHC桩)的设备[1]。近十年来,我国的预应力混凝土管桩的生产应用快速发展,2010年全国管桩的年生产量已超过3亿米。中国混凝土与水泥制品协会预制混凝土桩分会的统计报告显示:“十一五”期间,管桩企业数量由300家增加到了500多家,发展地域也由17个省市自治区增加到了25个(不包括港澳台),大部分集中在江苏、浙江、广东、上海等地[2]。

目前,我国管桩规格系列已较为合理,形成了PHC桩和PC桩按外径分为300、400、500、600、800、1 000、1 200 mm各7个规格;预应力混凝土薄壁管桩(PTC)分为300、350、400、450、500、550、600 mm共7个规格。

预制混凝土桩行业的标准化工作覆盖面不断加大。以国标《先张法预应力混凝土管桩》(GB13476-2009)[3]和《预应力混凝土管桩》国家建筑标准设计图集(10G409)[4]为主线,标准化工作不断延伸与拓展。据不完全统计,我国现有各类预应力混凝土管桩相关标准规范约30部。

2 预应力混凝土管桩特性

2.1 优点

(1)单位承载力造价低。由于其空心、持力层浅和直径小等因素,一般情况下单位承载力造价比灌注桩便宜。

(2)成桩质量可控性强。管桩作为预制桩是工厂化生产,桩身质量可控性强。

(3)设计选用范围广。由于管桩外径规格多,既可用于地基处理、工业厂房,也可用于多、高层建筑。

(4)运输、吊装及沉桩方便,施工速度快。尤其是PHC桩,从生产到使用的最短时间只需3~4 d。

(5)质量检测方便。尤其是采用闭口桩尖,桩长和桩身质量可用肉眼等直接手段进行监测。

2.2 缺点和局限性

(1)预应力管桩属于挤土桩,沉桩时桩周土体被压密或挤开,使土体产生水平移动或竖直隆起,可能造成邻近已压入的桩产生上浮、桩位偏移和桩身翘曲折断或影响相邻建筑物、管线和道路等等。

(2)不宜穿透较厚坚硬土层,受限于某些地质条件下。

(3)桩身截面面积小,抗弯抗剪能力相对较弱。

(4)受吊装、运输和沉桩机械等条件限制,单节预制桩长度不大,长桩需接桩,接头常形成桩身的薄弱环节,甚至制约其承载性能。

3 预应力混凝土管桩承载性状

3.1 桩身抗压承载力

预应力混凝土管桩大多用作抗压桩。进行抗压桩基础设计时,对于桩身承载力的验算,不同规范略有差别,主要区别在于桩身混凝土残留的预压应力及沉桩工艺等因素导致桩身承载力不同程度的折减。

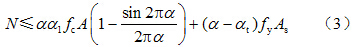

(1)国家标准图集《预应力混凝土管桩》(10G409)[4]桩身承载力按下式确定:

式中:

为轴压力设计值;

为管桩截面面积;

为混凝土抗压强度设计值;

为考虑成桩工艺影响及混凝土残留预压应力影响而取的综合折减系数,

= 0.7。

(2)《建筑桩基技术规范》(JGJ 94-2008)[5]规定混凝土预制桩、预应力混凝土空心桩的成桩工艺系数

= 0.85。

(3)考虑压屈影响的桩身承载力桩身穿越可液化土或不排水抗剪强度小于10 kPa的软弱土层基桩,应考虑压曲影响,桩身承载力应由下式确定:

式中:

为受压稳定系数。

3.2 抗拔承载力验算

预应力混凝土管桩作为抗拔桩,有逐渐增长的趋势。作为抗拔桩使用的管桩,在有效预压应力范围内桩身不会出现裂缝,对预应力钢筋保护较好,能较好地发挥桩身强度,具有施工效率高和造价低等优点。但影响预应力混凝土管桩抗拔承载力的因素较多,设计时应认真验算。

(1)抗拔承载力的计算内容

预应力混凝土管桩作为抗拔桩时的承载力计算内容包括:桩侧土抗拔阻力、桩身抗拔承载力、钢棒(预应力钢筋)墩头抗拉强度验算、焊接接头连接接头验算、桩顶与承台连接设计验算以及桩身混凝土抗裂验算和裂缝控制计算。

(2)预应力混凝土管桩作为抗拔桩应用的注意事项

①抗拔桩桩身结构强度主要由有效预压应力控制,宜采用有效预压应力较大的AB型、B型或C型桩,不宜选用薄壁管桩。

②接头焊缝强度验算满足抗拔承载力要求时,需严格控制焊缝质量,避免出现未焊透坡口根部而导致的工程事故,且需注意焊缝的防锈处理及冷却时间。

③应注意验算管桩端板与桩身预应力筋的连接处的抗拉强度,需要时可增加端板厚度,以满足端板孔口抗剪强度。

④可采用端板焊钢筋、填芯混凝土中钢筋作为锚固钢筋锚入桩承台的构造形式,并通过计算确定填芯高度及填芯钢筋笼配筋。

⑤估算桩侧土层提供的极限抗拔阻力时,应注意抗压时的折减系数。

3.3 抗剪与抗弯性能

在吊车、风荷载、竖向偏心荷载、基坑开挖、周边堆载和地震作用下,管桩均会受到不同程度的水平作用,管桩实际工况为压、弯、剪的复合受力构件,管桩的抗剪、抗弯验算某些工况下变得至关重要。

3.3.1 与灌注桩抗弯承载力的比较

根据《混凝土结构设计规范》(GB 50010-2010)[6]附录第E.0.4条,圆形截面正截面受压承载力宜符合下列规定:

式中:N、M分别为轴向力设计值、弯矩设计值;

为钢筋抗拉强度设计值;A为圆形截面面积;

为全部纵向普通钢筋的截面面积;r为圆形截面的半径;

为纵向普通钢筋重心所在圆周的半径;

为轴向压力对截面重心的偏心距;

为附加偏心距;

为对应于受压区混凝土截面面积的圆心角与

的比值;

为纵向受拉普通钢筋截面面积与全部纵向普通钢筋截面面积的比值。

某钢筋混凝土灌注桩直径为600 mm,混凝土强度等级C40,桩顶3 m范围箍筋为HRB335,

f10 mm@100 mm,纵筋采用HRB400,8

f18 mm,沿圆周均匀布置,纵筋保护层为50 mm。

对于受弯构件,N = 0,由式(1)解得

,由式(2)求得M≤172 kN•m。

由国家建筑标准设计图集《预应力混凝土管桩》(10G409)[4]可知,直径为600 mm的PHC桩,根据壁厚与配筋不同,桩身受弯承载力设计值为206~482 kN•m,均大于同直径灌注桩的受弯承载力172 kN•m。这是因为:①截面受弯承载力主要由外围钢筋和混凝土的强度提供,管桩在内部挖孔,对截面惯性距影响较小;②管桩混凝土强度高;③管桩预应力筋强度高。

3.3.2 与灌注桩抗剪承载力的比较

根据《混凝土结构设计规范》(GB 50010-2010)[6]第6.3.15条、第6.3.4条,受弯构件的斜剪承载力宜符合下列规定:

式中:V为构件斜截面上的最大剪力设计值;

为混凝土抗拉强度设计值;b、

分别为截面宽度、有效高度;

为截面混凝土受剪承载力系数;

为配置在同一截面内箍筋各肢的全部截面面积;s为沿构件长度方向的箍筋间距;

为箍筋的抗拉强度设计值。

代入上述参数,求得V≤415 kN。

由国家建筑标准设计图集《预应力混凝土管桩》(10G409)[4]可知,直径为600 mm的PHC桩,根据壁厚与配筋不同,桩身斜截面受剪承载力设计值为270~429 kN,几乎全部小于同直径灌注桩的受剪承载力415 kN。这是因为:①管桩在内部挖孔,对截面受剪承载力削弱较大;②灌注桩箍筋配置比较灵活,可以用此提高受剪承载力。

3.3.3 复合受力时与灌注桩承载性状的比较

实际工程中,桩身强度应按受压、弯、剪复合受力验算。管桩常用直径为400~600 mm,单桩抗弯、抗剪承载力均较小,可调整的范围不大。灌注桩常用直径为600~1 500 mm,灌注桩箍筋和纵筋配筋率可根据抗弯、抗剪承载力需要进行调整,其范围大。因此,对于抗震设防烈度较高地区的液化土、深厚软土场地,应优先选用灌注桩。

3.4 管桩基础沉降特性

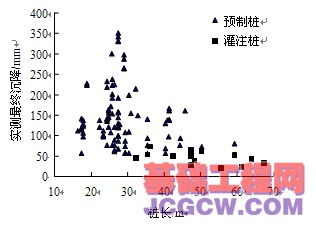

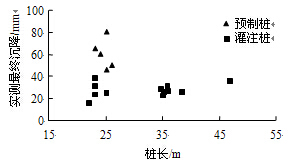

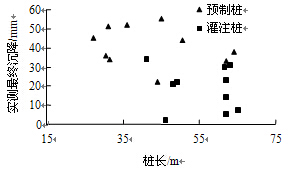

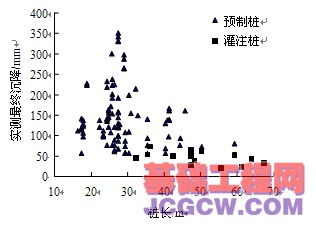

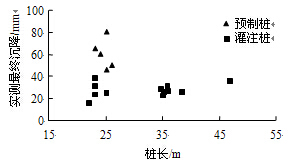

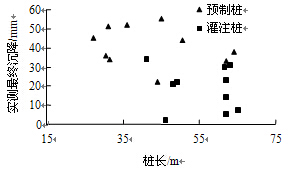

预制桩因挤土效应导致施工后沉降量较灌注桩大,《建筑桩基技术规范》(JGJ94-94)修订时,收集到的上海、天津、温州地区的桩基沉降实测资料(土层、土性等参数不完整)共计110份,经整理分析,发现挤土预制桩桩基(不含复压、引孔)沉降量比灌注桩普遍偏大。

图1反映出一个共同规律:预制桩基础的最终沉降量显著大于灌注桩基础的最终沉降量,桩长愈小,其差异愈大。这一现象反映出预制桩因挤土沉桩产生桩土上涌导致沉降增大的负面效应。由于3个地区地层条件存在差异,桩端持力层、桩长、桩距、沉桩工艺流程等因素变化,使得预制桩挤土效应不同。为使计算沉降更符合实际,建立以灌注桩基础实测沉降与计算沉降之比随桩端压缩层范围内模量当量值而变的经验值,对于饱和土中未经复打、复压、引孔沉桩的预制桩基础按《建筑桩基技术规范》(JGJ94-2008)

[5]表5.5.11所列值再乘以挤土效应系数1.3~1.8,对于桩数多、桩距小、沉桩速率快、土体渗透性低的情况,挤土效应系数取大值。

3.5 抗震性能

3.5.1 地震作用下桩基础的破坏形式

基桩承受土层强迫位移和上部结构惯性力。土层强迫位移主要与地基土的动力反应特性相关,惯性力与上部结构质量和结构自振特性相关。由于地基土的性质较为复杂多样,包括液化土、软弱黏性土、新近填土、严重不均匀土等,同时土层分布和地形地貌千差万别,使得由此造成的桩基震害程度和形态差异较大,准确理论分析较为困难。

(a) 上海地区

(b) 天津地区

(c) 温州地区

图1 不同地区桩基沉降实测资料

(1)桩顶破坏

桩与承台连接一般为桩顶嵌入承台深度5~10 cm,主筋锚入承台35倍钢筋直径,这种连接呈非理想嵌固特征。在水平地震作用下,桩顶承受水平剪力和固端弯矩,弯剪应力集中,首先形成塑性铰。对于荷载大、重心高、埋深较浅的桩基,桩顶受循环作用的压、拔、弯、剪应力,导致桩顶混凝土压碎、钢筋压曲、钢筋拉脱、剪损等破坏,见图2。

(2)桩顶、桩身破坏

液化而无侧向扩展地基土中的基桩,由于侧向土体约束削弱,主要靠桩身抵抗地震作用,导致桩顶弯矩、剪力、压力增大,桩顶破坏严重,如图3所示。

(3)液化侧扩地基上桩基的震害

液化且有侧向扩展时,不仅导致桩基竖向承载力削弱,基桩还要承受侧扩液化层的侧向推力和惯性力作用,所受水平推力十分突出,在桩顶与承台连接处、液化土与非液化土界面,桩的剪力、弯矩高度集中,震害非常严重,其特征表现为桩顶与承台或者桩身上、下断裂且产生明显错位(见图4);此外,位于岸边坡地的桩基发生整体失稳的可能性更大。

(a) 灌注桩桩顶破坏

(b) 预制管桩桩顶破坏

图2 桩顶破坏图

(a) PC桩纵筋压屈 (b) PHC桩头压碎

图3 液化而无侧向扩展地基土中桩基破坏

(a) 桩顶与承台连接处破坏 (b) 桩身上下断裂且产生明显错位

图4 液化侧扩地基上桩基破坏

3.5.2 相关标准规范的规定

(1)国家标准图集《预应力混凝土管桩》(10G409)[4]中规定的管桩适用非抗震设计及抗震设防烈度小于等于8度地区的工业与民用建筑、构筑物等工程的低承台桩基础,抗震设防烈度为8度且建筑场地类别III、IV类时慎用。

(2)行业标准《建筑桩基技术规范》(JGJ 94-2008)[5]中规定:抗震设防烈度为8度及以上地区的液化土、深厚软土场地,不宜采用采用预应力空心桩(见《建筑桩基技术规范应用手册》[7]附录)。

(3)广东省标准《锤击式预应力混凝土管桩基础技术规程》(DBJ/T15-22-2008)[8]中规定:当用于抗震设防烈度为8度的工业与民用建筑时,必须选用AB或AB型以上桩型,严禁使用A型桩,且所选桩型的各项力学指标应满足管桩基础的实际受力情况。

3.5.3 提高抗震性能的措施

(1)对于存在软硬土层交互出现、液化和液化侧扩、坡地岸边等情况,应加强桩身主筋,箍筋配置。

(2)加强管桩上端与承台相连及承台之间的连接。

(3)做好管桩顶部的填芯及承台周围填土的夯实工作。

4 工程应用中常见问题及预防

近些年,在深厚饱和黏性土(软土)场地进行管桩施工时,由于方案设计不合理,施工措施不当,引发的管桩移位、倾斜、桩身开裂等问题频现。

4.1 深厚流塑状软土场地大面积沉桩

近年来,在深厚流塑状软土场地大面积沉桩引发管桩的移位、倾斜、断裂、桩身开裂等问题突出。

某垃圾处理场预制桩工程2009年底施工, PHC管桩共计755根,对其中563根基桩低应变检测发现,127根桩为断桩,大部分桩出现偏移,偏移量最大达到3 055 mm,且无法纠倾处理,将全部管桩废弃,改为直径1 m的灌注桩(见图5)。

4.2 沉桩速率过快引发的问题

饱和黏性土场地为抢工期,未控制沉桩速率,导致超孔压高,挤土效应严重,桩土上涌,桩体位移。这类事故较多,如图6所示。

4.3 基坑开挖引发的问题

由于基坑支护不当、挖土不均匀、开挖土方堆积在管桩基础周围,未及时外运等原因造成的管桩移位、断裂等事故时有发生。图7所示为上海某工程事故中管桩基础的破坏状况,其直接诱因为施工不当。

(a) PHC管桩桩头偏移

(a) PHC管桩桩头偏移

(b) PHC管桩桩身倾斜

图5 某垃圾处理场预制管桩

(a) 桩头上浮

(b) 桩土上涌

图6 挤土效应导致桩土上涌

4.4 施工机械运行、沉桩及基坑开挖等综合因素引发的问题

图8所示为江苏某活动中心PHC-500-100A型管桩基础,因基坑开挖及施工等原因造成管桩位移、倾斜而形成断桩、废桩。

(a) 建筑物倒塌

(b) 管桩桩身断裂

图7 上海某工程事故中管桩基础

图8 基坑开挖等施工原因造成管桩倾斜(沈国勤等[9])

4.5 接头焊接质量引发的问题

管桩接头、桩尖焊接不牢固造成沉桩过程中接驳错位,连接强度低,抗压桩承载力不足、抗浮桩被拔起等事故时有发生。图9为管桩施工现场焊接接桩工况。

图9 焊接接桩现场

图9 焊接接桩现场

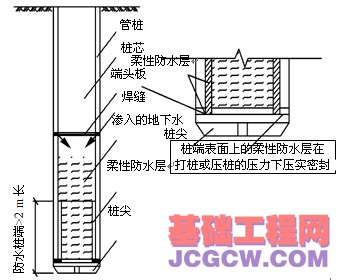

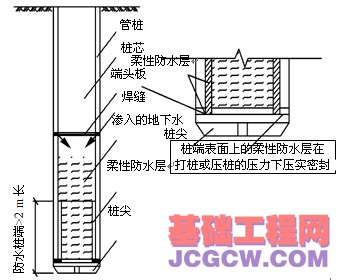

4.6 持力层遇水软化引发的问题

在桩端持力层为遇水易软化的风化岩层的地质条件下,要慎用管桩,特别是强风化泥岩以及含泥量较多的强风化、全风化花岗岩层做持力层的管桩基础,因接头或桩尖漏水,导致持力层遇水软化,承载力降低。桩端防水做法如图10所示[10]。

图10 防水桩端局部详图(吕怀民[10])

图10 防水桩端局部详图(吕怀民[10])

4.7 预防措施

(1)饱和黏性土场地沉桩施工,应控制沉桩速率,或采取设置塑料排水板等加速孔压消散措施。

(2)对于深厚流塑状软土场地,应先采取真空预压等措施后,再进行沉桩施工。

(3)饱和黏性土场地的基坑开挖宜在超空隙水压力基本消散(一般30 d)后进行,也可采取降水措施后进行。挖土应均衡进行,对流塑状土,高差不应大于1 m。

(4)需严格控制焊缝质量,焊缝长度与宽度,且需注意焊缝的防锈处理及冷却时间。

(5)桩端持力层为遇水易软化的风化岩层时,需做好桩端防水。

5 结 论

(1)预应力混凝土管桩工程应用发展迅速,量大面广,产品质量差异较大,有关其承载特性、设计、施工、检测等工作需引起重视。

(2)预应力混凝土管桩基础设计思想、方法多样,应及时总结工程经验,确定预应力混凝土管桩的合理应用范围,减少桩基工程质量事故。

(3)在抗震设防烈度较高地区的液化场地、深厚软土场地,应优先选用灌注桩。

(4)设计要求管桩穿越硬夹层、加大桩端进入持力层深度等情况时,可考虑采用预钻孔、射水振动沉桩等措施。

(5)预应力混凝土管桩基础设计应以防止挤土效应的负面影响为核心,采取各种相应措施,包括布桩、桩距、桩型和构造措施等。

(6)深厚饱和黏性土场地沉桩施工,应注意采取措施,防止产生桩体位移、倾斜,甚至成断桩、废桩事故。

参 考 文 献

[1] 史佩栋. 桩基工程手册[M]. 北京: 人民交通出版社,2008.

[2] 蒋勤俭, 王晓锋, 钟志强, 等. 2012年预制混凝土行业发展报告[J]. 混凝土世界, 2013, (3): 49-53.

[3] 中华人民共和国国家质量监督检验检疫总局. GB 13476-2009 先张法预应力混凝土管桩[S]. 北京: 中国标准出版社, 2009.

[4] 中国建筑标准设计研究院. 10G409 预应力混凝土管桩[S]. 北京: 中国计划出版社, 2010.

[5] 中华人民共和国住房和城乡建设部. JGJ 94-2008 建筑桩基技术规范[S]. 北京: 中国建筑工业出版社, 2008.

[6] 中华人民共和国住房和城乡建设部. GB 50010-2010 混凝土结构设计规范[S]. 北京: 中国建筑工业出版社, 2010.

[7] 刘金砺, 高文生, 邱明兵. 建筑桩基技术规范应用手册[M]. 北京: 中国建筑工业出版社, 2010.

[8] 广东省建设厅. DBJT/15-22-2008 锤击式预应力混凝土管桩基础技术规程[S]. 北京: 中国建筑工业出版社, 2008.

[9] 沈国勤,杭旭亚,沈飞. 某活动中心高层静压管桩断桩案例分析与探讨[C]//第二届中国国际桩与深基础峰会. 上海: [出版者不详], 2012.

[10] 吕怀民. 预制空心桩基渗漏水软化持力层问题及解决方法[C]//北京: 中国建筑工业出版社, 2001: 343-345.

(本文摘自第十二届全国桩基工程学术会议论文集)

为轴压力设计值;

为轴压力设计值; 为管桩截面面积;

为管桩截面面积; 为混凝土抗压强度设计值;

为混凝土抗压强度设计值; 为考虑成桩工艺影响及混凝土残留预压应力影响而取的综合折减系数,

为考虑成桩工艺影响及混凝土残留预压应力影响而取的综合折减系数, = 0.7。

= 0.7。 = 0.85。

= 0.85。

为受压稳定系数。

为受压稳定系数。

为钢筋抗拉强度设计值;A为圆形截面面积;

为钢筋抗拉强度设计值;A为圆形截面面积; 为全部纵向普通钢筋的截面面积;r为圆形截面的半径;

为全部纵向普通钢筋的截面面积;r为圆形截面的半径; 为纵向普通钢筋重心所在圆周的半径;

为纵向普通钢筋重心所在圆周的半径; 为轴向压力对截面重心的偏心距;

为轴向压力对截面重心的偏心距; 为对应于受压区混凝土截面面积的圆心角与

为对应于受压区混凝土截面面积的圆心角与 的比值;

的比值; 为纵向受拉普通钢筋截面面积与全部纵向普通钢筋截面面积的比值。

为纵向受拉普通钢筋截面面积与全部纵向普通钢筋截面面积的比值。 ,由式(2)求得M≤172 kN•m。

,由式(2)求得M≤172 kN•m。

为混凝土抗拉强度设计值;b、

为混凝土抗拉强度设计值;b、 分别为截面宽度、有效高度;

分别为截面宽度、有效高度; 为截面混凝土受剪承载力系数;

为截面混凝土受剪承载力系数; 为配置在同一截面内箍筋各肢的全部截面面积;s为沿构件长度方向的箍筋间距;

为配置在同一截面内箍筋各肢的全部截面面积;s为沿构件长度方向的箍筋间距; 为箍筋的抗拉强度设计值。

为箍筋的抗拉强度设计值。

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)