2013年,江西,抚州市,在某工地出现了一批旋挖灌注桩不合格的施工事故。整个项目80%以上的成桩质量都出现了这样那样的问题,引起了业主方的极大不满。而为了厘清事故责任,参与成桩施工的各环节参与方争论不休。

通过勘查鉴定、借鉴相关专家意见之后,最后从3个方面进行了事故分析,弄清了隐患的预防事项。通过对影响成桩质量的各个方面进行改进,使得在后期的施工中基本杜绝了不合格事故的发生。

工程信息:桩径为1m,桩深20m左右,入中风化泥质粉砂岩。采用三一SR280旋挖钻机施工。采用10米长护筒,没有使用泥浆护壁。

灌注设备:混凝土灌注采用30CM导管,1.5方斗。

1.由于地质引起的问题现象

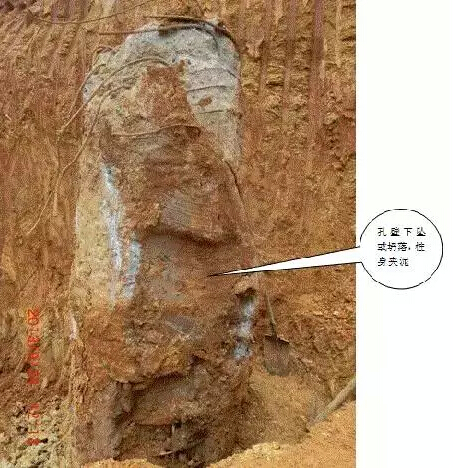

现象:桩头中心有浮渣。

原因:起拔护筒后,混凝土有挤进砂层一部分,造成桩头处没有足量的混凝土将浮渣顶起,从而桩底的浮渣就落在了桩头下部形成倒圆锥形沉积,而不是桩头顶端。

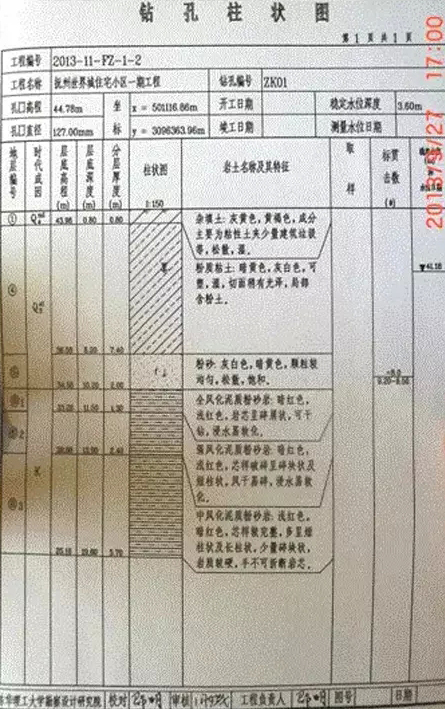

工程的地质情况见下面的“钻孔柱状图”。

可见在10米埋深附近出现粉砂(10米长护筒基本上穿越该层)。这样就可能造成,在下放护筒之前,粉砂层的流出部分会形成亏空区。当混凝土灌注的时候起拔护筒,则混凝土流向亏空区,从而导致桩头地方的混凝土高度下降。在此过程中,由于混凝土的流动性,导致上层的浮渣下沉部分进入桩头,形成倒锥形浮渣沉积。

预防办法:这种现象的根源在于混凝土流向了砂层形成的亏空区,故必须提前将砂层的亏空区进行充实。采取的办法可以在下放护筒前,钻机钻过砂层时回填粘土,并将钻头反转将粘土挤压密实,从而将砂层的亏空区填充。这样的话,在护筒起拔离开砂层时候,就不会有大量混凝土流进,从而也就避免了桩头形成的浮渣沉积现象。

2.由于灌注引起的问题现象

现象:桩身夹泥,这种现象尤其在这种含砂层厚的地方比较容易发生。

原因:护筒起拔过猛,或起拨护筒不垂直,或者未严格遵照起拔时间(在混凝土灌注之后2小时左右),大幅度或者快速抽拔导管则容易造成混凝土体冲刷孔壁,导致孔壁下坠或坍落;使护筒粘带未初凝的混凝土,容易导致混凝土抗拉强度低而掺入浮渣,形成夹泥或侧面断裂等。

预防办法:务必要控制好灌注工艺和操作,抽动导管使混凝土面上升的力度要适中,保证有程序的拔管和连续灌注,升降的幅度不能过大。

护筒吊绳要周正,起拔护筒要稳、慢。导管在混凝土面的埋置深度一般宜保持在2m-4m,不宜大于5m和小于1m,严禁把导管底端提出混凝土面。

3.由于混凝土引起的问题

现象1:亏空区形成空穴或者蜂巢状。

现象2:混凝土中没有骨料。

原因:可以排除灌注工艺的原因。造成该种现象的一个最主要原因就是混凝土和易性差,造成流动性不足,形成空穴(也有的会形成蜂窝状亏空区)。

预防办法:严格按照商砼的生产标准,控制混凝土的离析。混凝土的离析是混凝土拌合物组成材料之间的粘聚力不足以抵抗粗集料下沉,混凝土拌合物成分相互分离,造成内部组成和结构不均匀的现象。通常表现为粗集料与砂浆相互分离,例如密度大的颗粒沉积大拌合物的底部,或者粗集料从拌合物中整体分离出来。(来源:河南华水基础工程有限公司)

成功提示

成功提示 错误提示

错误提示 警告提示

警告提示

评论 (0)